Шта је магнет?

Магнет је материјал који на њега врши очигледну силу без физичког контакта са другим материјалима. Ова сила се назива магнетизам. Магнетна сила може привлачити или одбијати. Већина познатих материјала садржи неку магнетну силу, али је магнетна сила у овим материјалима веома мала. За неке материјале магнетна сила је веома велика, па се ови материјали називају магнети. Сама земља је такође огроман магнет.

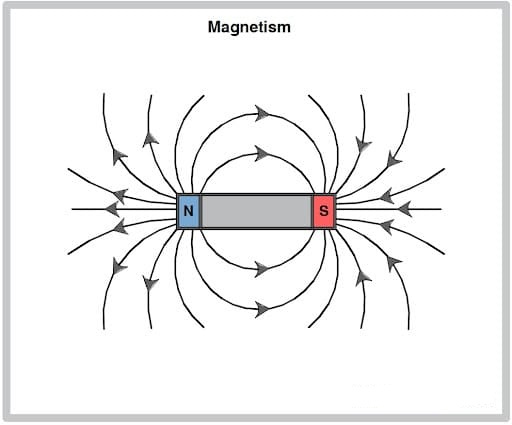

На свим магнетима постоје две тачке где је магнетна сила највећа. Они су познати као стубови. На правоугаоном шипкастом магнету, полови су директно један преко другог. Зову се Северни пол или пол који тражи север, и Јужни пол или пол који тражи југ.

Магнет се може једноставно направити узимањем постојећег магнета и трљањем комада метала њиме. Овај метални комад који се користи мора се непрекидно трљати у једном правцу. Ово чини да електрони у том металном комаду почну да се окрећу у истом правцу. Електрична струја је такође способна да створи магнете. Пошто је електрицитет ток електрона, када се покретни електрони крећу у жици они носе са собом исти ефекат као и електрони који се окрећу око атомског језгра. Ово се зове електромагнет.

Због начина на који су њихови електрони распоређени, метали никл, кобалт, гвожђе и челик чине веома добре магнете. Ови метали могу заувек остати магнети када постану магнети. Тако носи назив тврди магнети. Међутим, ови и други метали могу се привремено понашати као магнети ако су били изложени или се приближили чврстом магнету. Тада носе назив меки магнети.

Како функционише магнетизам

Магнетизам настаје када се ситне честице које се зову електрони крећу на неки начин. Сва материја је састављена од јединица које се називају атоми, а које се састоје од електрона и других честица, а то су неутрони и протони. Ови електрони имају тенденцију да се ротирају око језгра, које садржи друге честице поменуте горе. Мала магнетна сила је узрокована ротацијом ових електрона. У неким случајевима, многи електрони у објекту ротирају у једном правцу. Резултат свих ових сићушних магнетних сила од електрона је велики магнет.

Припрема праха

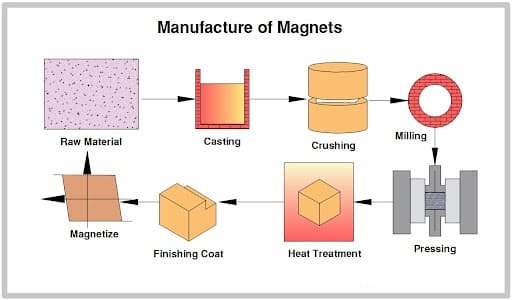

Одговарајуће количине гвожђа, бора и неодимијума се загревају до топљења под вакуумом или у индукционој пећи за топљење коришћењем инертног гаса. Употреба вакуума је да спречи хемијске реакције између материјала за топљење и ваздуха. Када се растопљена легура охлади, ломи се и дроби формирајући мале металне траке. Након тога, мали комади се уситњавају и дробе у фини прах пречника од 3 до 7 микрона. Новоформирани прах је високо реактиван и способан је да изазове паљење у ваздуху и мора се држати даље од излагања кисеонику.

Исостатиц Цомпацтион

Процес изостатског збијања назива се и пресовање. Метал у праху се узима и поставља у калуп. Овај калуп се назива и матрица. Да би материјал у праху био у линији са честицама праха, делује магнетна сила, а током периода примене магнетне силе, користе се хидраулични рамови да би га у потпуности компресовали на 0,125 инча (0,32 цм) од планираног дебљина. Високи притисци се обично користе од 10.000 пси до 15.000 пси (70 МПа до 100 МПа). Други дизајни и облици се производе стављањем супстанци у херметички евакуисани контејнер пре него што се притисну у жељени облик притиском гаса.

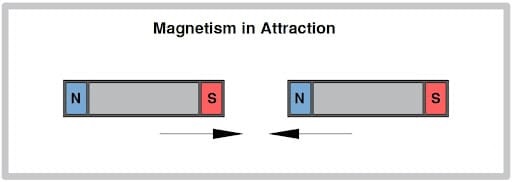

Већина материјала, на пример, дрво, вода и ваздух имају магнетна својства која су веома слаба. Магнети веома снажно привлаче предмете који садрже некадашње метале. Они такође привлаче или одбијају друге тврде магнете када се приближе. Овај резултат је зато што сваки магнет има два супротна пола. Јужни полови привлаче северне полове других магнета, али одбијају друге јужне полове и обрнуто.

Производња магнета

Најчешћи метод који се користи у производњи магнета назива се металургија праха. Пошто се магнети састоје од различитих материјала, процеси њихове производње су такође различити и јединствени сами по себи. На пример, електромагнети се праве техником ливења метала, док се флексибилни трајни магнети производе у процесима који укључују екструзију пластике у којој се сировине мешају у топлоти пре него што се прогурају кроз отвор под условима екстремног притиска. Испод је процес производње магнета.

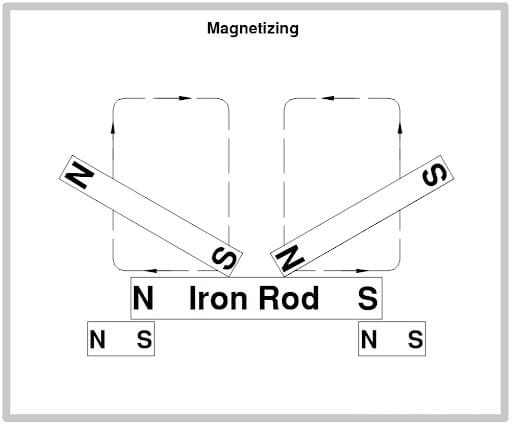

О свим кључним и важним аспектима избора магнета треба расправљати и инжењерски и производни тим. Процес магнетизирања на производним процесима магнета, до ове тачке, материјал је комад компримованог метала. Иако је током процеса изостатичког пресовања деловала на магнетну силу, сила није донела магнетни ефекат на материјал, већ је само поравнала растресите честице праха. Комад се уноси између полова јаког електромагнета и потом се оријентише у правцу магнетизације. Након што се електромагнет укључи, магнетна сила поравнава магнетне домене унутар материјала, чинећи комад веома јаким трајним магнетом.

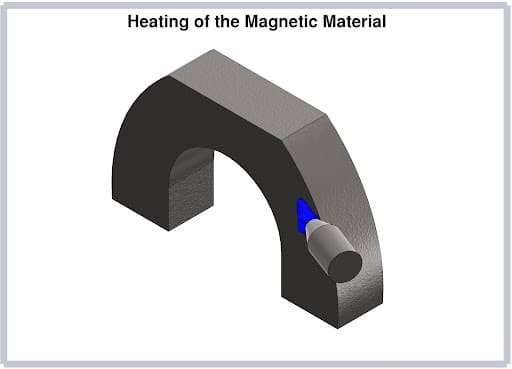

Загревање материјала

Након процеса изостатичког збијања, комад метала у праху се одваја од калупа и ставља у пећ. Синтеровање је процес или метода додавања топлоте компримованим металима у праху да би се касније трансформисали у спојене, чврсте металне комаде.

Процес синтеровања се углавном састоји од три фазе. Током почетне фазе процеса, компримовани материјал се загрева на веома ниским температурама како би се отерала сва влага или све загађујуће супстанце које су могле бити заробљене током процеса изостатичког збијања. Током друге фазе синтеровања долази до пораста температуре на око 70-90% тачке топљења легуре. Температура се тада одржава тамо неколико сати или дана како би се мале честице спојиле, спојиле и спојиле. Завршна фаза синтеровања је када се материјал хлади веома споро у контролисаним температурним корацима.

Жарење материјала

Након процеса загревања долази до процеса жарења. Ово је када синтеровани материјал пролази још један корак по корак контролисан процес грејања и хлађења како би се одбацили било који или сви заостали напони који су остали унутар материјала и учинили га јачим.

Магнет Финисхинг

Горе наведени синтеровани магнети се састоје од неког нивоа или степена машинске обраде, у распону од брушења глатког и паралелног или формирања мањих делова од блок магнета. Материјал који прави магнет је веома тврд и крт (Роцквелл Ц 57 до 61). Због тога су овом материјалу потребни дијамантски точкови за процесе резања, они се такође користе за абразивне точкове за процесе млевења. Процес сечења се може обавити са великом прецизношћу и обично отклања потребу за процесом млевења. Горе поменути процеси морају бити обављени веома пажљиво како би се смањило ломљење и пуцање.

Постоје случајеви када је коначна магнетна структура или облик веома погодан за обраду дијамантским точком за млевење у облику попут хлеба. Крајњи резултат у коначном облику доноси се поред брусног точка и брусни точак даје тачне и прецизне димензије. Жарени производ је толико близак готовом облику и димензијама да се жели направити. Облик близу мреже је назив који се обично даје овом стању. Последњи и завршни процес машинске обраде уклања сав вишак материјала и представља веома глатку површину где је то потребно. На крају да би се површина запечатила, материјалу се даје заштитни премаз.

Процес магнетизирања

Магнетизација прати процес завршне обраде, а када је процес производње завршен, магнету је потребно пуњење да би произвео спољашње магнетно поље. Да би се то постигло, користи се соленоид. Соленоид је шупљи цилиндар у који се могу поставити различите величине и облици магнета или је соленоид направљен са причвршћивачима да би дао различите магнетне шаре или дизајне. како би се избегло руковање и склапање ових моћних магнета у њиховим магнетизованим условима, велики склопови могу бити магнетизовани . Треба узети у обзир захтеве магнетног поља, који су веома значајни.

Време поста: Јул-05-2022